Cinco acciones claves para evitar sanciones y accidentes en el trabajo

El cierre del año fiscal no solo representa balances financieros y evaluaciones de desempeño. Para las organizaciones verdaderamente comprometidas con la excelencia operacional, este periodo debe incluir una revisión exhaustiva de su gestión en seguridad y salud ocupacional. La diferencia entre una empresa que prospera y una que enfrenta crisis puede determinarse por qué tan seriamente toma la protección de su capital humano.

Muchas empresas siguen percibiendo la seguridad laboral como un centro de costos o, peor aún, como un requisito burocrático molesto. Esta visión limitada ignora una realidad contundente: cada peso invertido en prevención genera retornos medibles en productividad, reducción de ausentismo, mejora del clima laboral y fortalecimiento de la marca empleadora.

Las cifras hablan por sí mismas. Un accidente laboral grave puede costar a una empresa mediana entre 50,000 y 200,000 soles cuando consideramos costos directos e indirectos: atención médica, rehabilitación, reemplazo temporal del trabajador, paralización de operaciones, investigación del accidente, reparaciones de equipos, incremento de primas de seguros, sanciones legales y daño reputacional.

En contraste, implementar un sistema robusto de prevención requiere inversiones significativamente menores y genera beneficios sostenidos en el tiempo.

1. ACTUALIZACIÓN ESTRATÉGICA DE LA MATRIZ IPERC

La Matriz IPERC no es un documento estático que se elabora una vez y se archiva. Es un instrumento vivo que debe reflejar la realidad operacional de tu organización en tiempo real.

¿Cuándo actualizar tu Matriz IPERC?

- Cuando incorporas nuevos procesos productivos o modificas los existentes

- Al adquirir maquinaria, equipos o tecnología nueva

- Después de cada incidente o accidente laboral (aprendizaje continuo)

- Cuando cambias de instalaciones o redistribuyes espacios de trabajo

- Al introducir nuevas sustancias químicas o materiales

- Cuando identificas enfermedades ocupacionales en tu personal

- Al menos una vez al año de manera integral, incluso sin cambios aparentes

Metodología para una actualización efectiva:

Paso 1: Conformación del equipo multidisciplinario No delegues esta tarea exclusivamente al área de seguridad. Involucra a supervisores de operaciones, mantenimiento, recursos humanos, representantes de los trabajadores y, cuando aplique, a médicos ocupacionales. La diversidad de perspectivas enriquece la identificación de riesgos.

Paso 2: Inspección exhaustiva de campo Recorre cada área operativa en diferentes turnos y condiciones. Los riesgos pueden variar significativamente entre el turno diurno y nocturno, o entre temporadas de alta y baja producción.

Paso 3: Consulta activa con los trabajadores Quienes ejecutan las tareas diariamente son la fuente más valiosa de información sobre riesgos reales. Crea espacios seguros donde puedan expresar sus preocupaciones sin temor a represalias.

Paso 4: Reevaluación de controles existentes ¿Los controles implementados anteriormente siguen siendo efectivos? ¿Se están aplicando correctamente? ¿Necesitan ajustes o reemplazo?

Paso 5: Priorización basada en criticidad No todos los riesgos requieren atención inmediata simultánea. Clasifícalos según su nivel (trivial, tolerable, moderado, importante, intolerable) y establece un cronograma de intervención realista.

Paso 6: Documentación y comunicación Una matriz excelente que nadie conoce no sirve de nada. Comunica los hallazgos y medidas a todo el personal afectado de manera clara y accesible.

2. CAPACITACIÓN TRANSFORMADORA, NO INFORMATIVA

La diferencia entre capacitación efectiva e inefectiva radica en su capacidad para transformar comportamientos, no solo transmitir información.

Elementos de un programa de capacitación de alto impacto:

Capacitación técnica específica:

- Inducción completa para nuevo personal (mínimo 8 horas antes de iniciar labores)

- Entrenamiento por puesto de trabajo con evaluación práctica

- Actualización ante cambios de proceso o equipo

- Refrescamiento anual de conocimientos críticos

Capacitación en respuesta a emergencias:

- Primeros auxilios básicos y avanzados

- Evacuación y puntos de encuentro

- Control de incendios con extintores (práctica real con fuego)

- Respuesta ante derrames químicos

- RCP y uso de desfibriladores (cuando aplique)

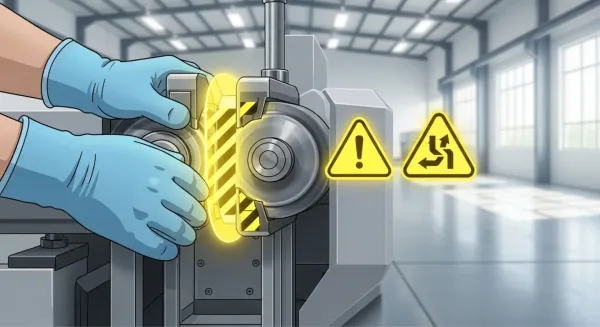

Capacitación en uso de EPP: No basta con entregar equipos de protección. Debes asegurar que cada trabajador:

- Comprende los riesgos específicos que el EPP mitiga

- Sabe inspeccionar el equipo antes de usarlo

- Conoce la forma correcta de colocarlo y ajustarlo

- Entiende sus limitaciones y fecha de caducidad

- Sabe cuándo reemplazarlo

Capacitación en ergonomía y salud ocupacional:

- Técnicas correctas de levantamiento de cargas

- Pausas activas y ejercicios de estiramiento

- Ajuste ergonómico de estaciones de trabajo

- Identificación temprana de síntomas de enfermedades ocupacionales

- Manejo del estrés laboral

Metodologías pedagógicas efectivas:

- Aprendizaje experiencial: Simulaciones, casos reales, role-playing

- Microlearning: Cápsulas de 5-10 minutos en lugar de sesiones maratónicas

- Gamificación: Competencias amigables que refuerzan conocimientos

- Storytelling: Historias reales de accidentes y cómo se previnieron

- Evaluación práctica: Observación de desempeño en situaciones reales

Registro y seguimiento: Mantén un registro digital de todas las capacitaciones que incluya:

- Fecha, duración y contenido

- Lista de asistentes con firmas

- Material didáctico utilizado

- Resultados de evaluaciones

- Certificados emitidos

- Plan de reforzamiento para quienes no aprobaron

3. VERIFICACIÓN SISTEMÁTICA DE CONDICIONES DEL ENTORNO LABORAL

Un entorno de trabajo seguro no se logra con inspecciones esporádicas, sino con un sistema de monitoreo continuo.

Inspecciones de seguridad estructuradas:

Diarias (realizadas por supervisores):

- Orden y limpieza en áreas de trabajo

- Funcionamiento de equipos críticos de seguridad

- Disponibilidad y estado de EPP

- Identificación de actos y condiciones inseguras

Semanales (realizadas por el comité de SST):

- Verificación de señalización y demarcación

- Estado de vías de evacuación y salidas de emergencia

- Funcionamiento de sistemas de alarma y extinción

- Revisión de botiquines y equipos de emergencia

Mensuales (realizadas por especialistas):

- Inspección detallada de maquinaria y equipos

- Mediciones ambientales (ruido, iluminación, temperatura, ventilación)

- Evaluación ergonómica de puestos de trabajo

- Revisión de almacenamiento de sustancias peligrosas

Aspectos críticos a verificar:

Iluminación:

- Niveles adecuados según la tarea (300-1000 lux según el tipo de trabajo)

- Ausencia de deslumbramiento y sombras

- Mantenimiento de luminarias

Ventilación:

- Renovación de aire suficiente (especialmente en espacios confinados)

- Control de vapores, gases y polvos

- Temperatura y humedad confortables

Ergonomía:

- Altura y disposición de superficies de trabajo

- Sillas ajustables con soporte lumbar

- Monitores a la altura visual correcta

- Espacios para movimiento y cambio de postura

- Acceso a herramientas sin sobreesfuerzo

Señalización y demarcación:

- Señales de obligación (azul): uso de EPP requerido

- Señales de prohibición (rojo): acciones no permitidas

- Señales de advertencia (amarillo): riesgos presentes

- Señales de emergencia (verde): rutas de escape, equipos de auxilio

- Demarcación de áreas de tránsito, almacenamiento, peligro

Instalaciones eléctricas:

- Tableros con protección y señalización

- Tomas e interruptores en buen estado

- Conexión a tierra de equipos

- Ausencia de cables expuestos o improvisaciones

Orden y limpieza (5S): La metodología japonesa 5S (Seiri, Seiton, Seiso, Seiketsu, Shitsuke) es fundamental:

- Clasificar: eliminar lo innecesario

- Ordenar: un lugar para cada cosa

- Limpiar: mantener todo impecable

- Estandarizar: crear procedimientos

- Disciplina: hacer sostenible el sistema

4. REGISTRO METICULOSO Y ANÁLISIS DE INCIDENTES

Cada incidente, por menor que parezca, es una oportunidad de aprendizaje que puede prevenir tragedias futuras.

La pirámide de Bird

La investigación de Heinrich y Bird demostró que por cada accidente mortal existen:

- 10 accidentes con lesiones graves

- 30 accidentes con lesiones leves

- 600 incidentes sin lesión (cuasi-accidentes)

- 1000+ actos y condiciones inseguras

Esto significa que cada cuasi-accidente que documentas y corriges puede estar previniendo un accidente grave futuro.

Sistema de reporte efectivo

Cultura de reporte sin culpa: Los trabajadores no reportarán incidentes si temen represalias. Establece claramente que:

- El objetivo es aprender y mejorar, no castigar

- Se reconoce y valora el reporte proactivo

- La confidencialidad será respetada cuando sea apropiado

- Se darán seguimiento y retroalimentación sobre las acciones tomadas

Herramientas de reporte

- Formularios físicos y digitales accesibles

- Líneas telefónicas o correos dedicados

- Buzones de sugerencias anónimos

- Apps móviles para reporte fotográfico inmediato

Información mínima a documentar

- Fecha, hora y lugar exacto del evento

- Personas involucradas (sin juicios de valor)

- Descripción detallada de lo ocurrido

- Condiciones ambientales del momento

- Equipos, materiales o sustancias involucradas

- Testigos presentes

- Lesiones o daños ocasionados

- Primeras acciones tomadas

Investigación profunda de causas

Utiliza metodologías probadas como:

Los 5 Por Qués: Pregunta "¿por qué?" sucesivamente hasta llegar a la causa raíz.

- Ejemplo: "El trabajador se cayó"

- ¿Por qué? Porque tropezó con un cable

- ¿Por qué había un cable? Porque se necesitaba electricidad en esa área

- ¿Por qué no hay toma cercana? Porque el layout no consideró esa necesidad

- ¿Por qué no se identificó? Porque no se actualizó la matriz IPERC tras el cambio

- Causa raíz: Falta de proceso de actualización de IPERC ante cambios operativos

Diagrama de Ishikawa (espina de pescado): Analiza causas desde 6 perspectivas: Métodos, Mano de obra, Materiales, Maquinaria, Medición, Medio ambiente.

Árbol de causas: Representación gráfica de factores contribuyentes y su interrelación.

Implementación de medidas correctivas:

- Acciones inmediatas: control temporal del riesgo

- Acciones de corto plazo (1-30 días): soluciones provisionales

- Acciones de mediano plazo (1-6 meses): controles definitivos

- Acciones de largo plazo (6-12 meses): cambios estructurales o culturales

Seguimiento y cierre: Cada medida debe tener responsable, plazo y verificación de efectividad.

5. CONSTRUCCIÓN DE UNA CULTURA PREVENTIVA SOSTENIBLE

La cultura organizacional es el conjunto de valores, creencias y comportamientos compartidos. Cuando la seguridad forma parte del ADN cultural, las acciones preventivas fluyen naturalmente.

Liderazgo visible y comprometido:

Los líderes deben predicar con el ejemplo:

- Usar EPP cuando visitan áreas operativas (sin excepciones)

- Participar en charlas y simulacros de seguridad

- Incluir indicadores de SST en reportes gerenciales

- Reconocer públicamente logros en prevención

- Destinar presupuesto adecuado sin regateos

- Detenerse ante cualquier condición insegura observada

Comunicación constante y creativa:

- Charlas de 5 minutos: Al inicio de cada jornada sobre un tema específico

- Boletines internos: Compartir casos de éxito y lecciones aprendidas

- Cartelería dinámica: Mensajes que rotan, no se vuelven invisibles

- Concursos y campañas: "Mes de la ergonomía", "Cero accidentes en el trimestre"

- Canales digitales: WhatsApp, intranet, pantallas en comedores

- Testimonios reales: Trabajadores contando cómo la prevención les salvó

Participación activa de los trabajadores:

- Comité de SST empoderado: Con reuniones mensuales efectivas, no ceremoniales

- Inspectores de seguridad por área: Rotación que involucra a todos

- Programa de sugerencias: Con implementación visible de ideas viables

- Círculos de calidad: Grupos que proponen mejoras continuas

- Representación genuina: Elecciones democráticas de delegados

Integración en procesos organizacionales:

La seguridad no puede ser una isla. Debe integrarse en:

- Evaluaciones de desempeño: Indicadores de seguridad con peso significativo

- Reuniones operativas: Incluir siempre el tema de SST en agendas

- Diseño de procesos: Análisis de seguridad antes de implementar cambios

- Compras y adquisiciones: Criterios de seguridad en selección de proveedores

- Proyectos nuevos: Evaluación de riesgos desde la fase de planificación

- Inducción corporativa: Valores de seguridad desde el primer día

Reconocimiento y consecuencias:

Sistema balanceado que:

- Reconoce comportamientos seguros y proactividad preventiva

- Celebra hitos de seguridad (días sin accidentes, reducción de incidentes)

- Aplica consecuencias claras y progresivas por violaciones intencionales

- Diferencia entre error humano (capacitar) y negligencia (sancionar)

Indicadores de una cultura preventiva madura:

- Tasa de reporte de cuasi-accidentes mayor que tasa de accidentes

- Trabajadores detienen operaciones ante riesgo sin esperar autorización

- Discusiones abiertas sobre seguridad sin temor a represalias

- Nuevas ideas de mejora surgiendo constantemente de la base

- Baja rotación de personal en áreas críticas

- Auditorías externas con resultados consistentemente positivos

- Proveedores y contratistas alineados con estándares de seguridad

Beneficios medibles de la prevención:

Económicos:

- Reducción de costos por accidentes (directos e indirectos)

- Menor ausentismo y rotación de personal

- Reducción de primas de seguros

- Evitación de multas y sanciones (hasta 120 UIT)

- Mayor productividad por menos interrupciones

- Mejor eficiencia operacional

Reputacionales:

- Marca empleadora fortalecida (atracción de talento)

- Certificaciones de calidad (ISO 45001, Basc, etc.)

- Ventaja competitiva en licitaciones

- Relaciones mejoradas con comunidades y autoridades

- Responsabilidad social corporativa demostrable

Organizacionales:

- Clima laboral positivo y mayor compromiso

- Menor estrés y mejora de salud mental del equipo

- Mayor confianza entre trabajadores y dirección

- Cultura de excelencia operacional

- Continuidad del negocio sin interrupciones críticas

Checklist antes de cerrar el año

Verifica:

Documentación:

- Matriz IPERC actualizada y comunicada

- Política de SST vigente y visible

- Reglamento interno de SST socializado

- Plan anual de SST ejecutado >80%

- Actas de comité de SST completas

- Registros obligatorios al día (accidentes, enfermedades, monitoreo, inspecciones)

- Certificados de capacitación archivados

Equipamiento:

- EPP con stock suficiente y en buen estado

- Extintores con carga vigente y accesibles

- Botiquines completos y medicamentos no vencidos

- Camillas, férulas y equipos de primeros auxilios operativos

- Señalización visible y en buen estado

- Iluminación de emergencia funcionando

Gestión:

- Simulacros realizados (mínimo 1 por semestre)

- Exámenes médicos ocupacionales al día

- Inspecciones programadas ejecutadas

- Incidentes investigados y con medidas implementadas

- Capacitaciones planificadas completadas

- Presupuesto de SST para siguiente año aprobado

Cumplimiento legal:

- Comité de SST constituido legalmente

- Supervisor de SST designado (empresas <20 trabajadores)

- Registro en el Sistema Informático de Notificación de Accidentes de Trabajo

- Declaración anual de actividades en Sunafil

- Pólizas de seguros vigentes (SCTR)

Cada día que pasa sin actualizar tu matriz IPERC, sin capacitar a tu personal, sin corregir condiciones inseguras identificadas, es un día donde la probabilidad de un accidente aumenta.

No esperes a que ocurra una tragedia para valorar la importancia de la seguridad. No permitas que una multa millonaria sea la que finalmente convenza a tu organización de invertir en prevención. No dejes que el arrepentimiento sea tu maestro.

El compromiso con la seguridad y salud en el trabajo debe ser inquebrantable, constante y genuino. No se trata solo de cumplir con una ley o evitar sanciones. Se trata de reconocer que detrás de cada estadística hay una persona: con familia, sueños, proyectos de vida.